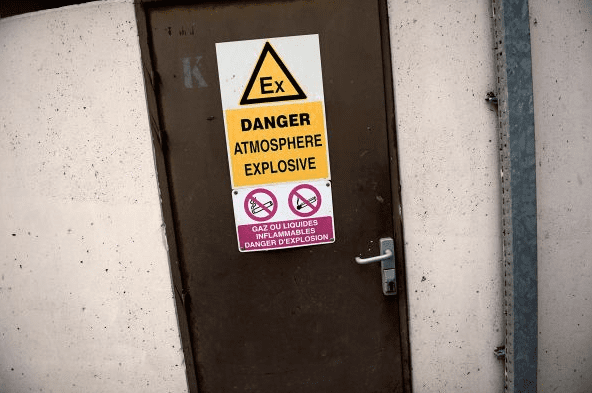

Qu'est-ce que l'ATEX ?

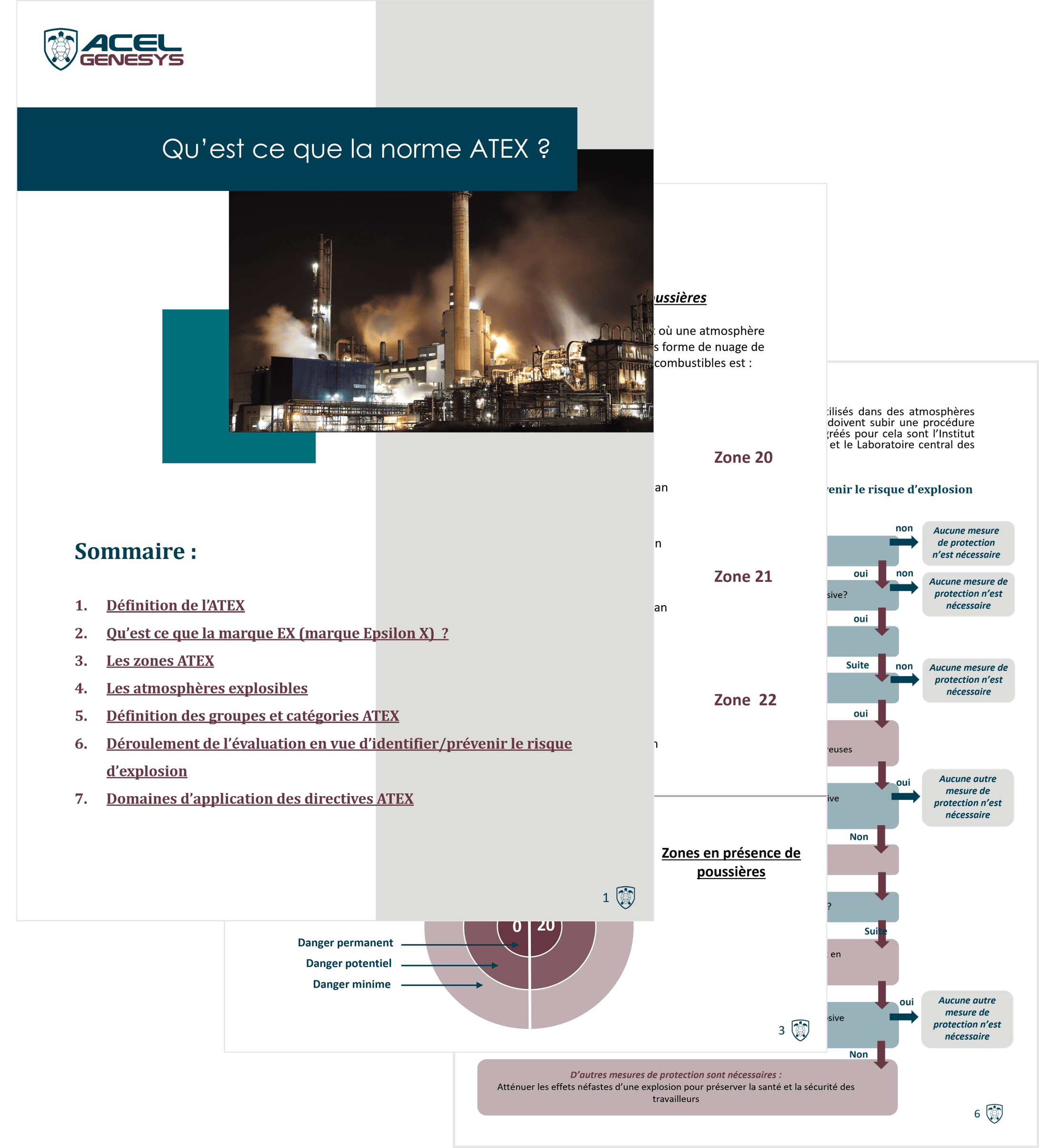

ATEX est un acronyme signifiant “ATmosphère EXplosible”. Il s’agit, plus simplement, des environnements de travail où le risque d’explosion est important. Ce risque résulte de la présence de substances inflammables (gaz, carburant, vapeurs…) ou de nuages de poussières combustibles.

La norme ATEX est une norme de sécurité Européenne qui vise à protéger les travailleurs en contact de ces zones dangereuses. La norme ATEX permet de catégoriser ces zones en fonction de son degré de risque. Celui-ci peux être présent en permanence, occasionnellement ou rarement pendant de courtes durées.

Le matériel informatique pouvant être une source d’inflammation au contact de ces zones à risque, il est nécessaire d’utiliser du matériel spécifique répondant aux normes de sécurité de l’environnement de travail en fonction de son zonage ATEX.